Ученые нашли способ продлить срок службы водородных топливных элементов

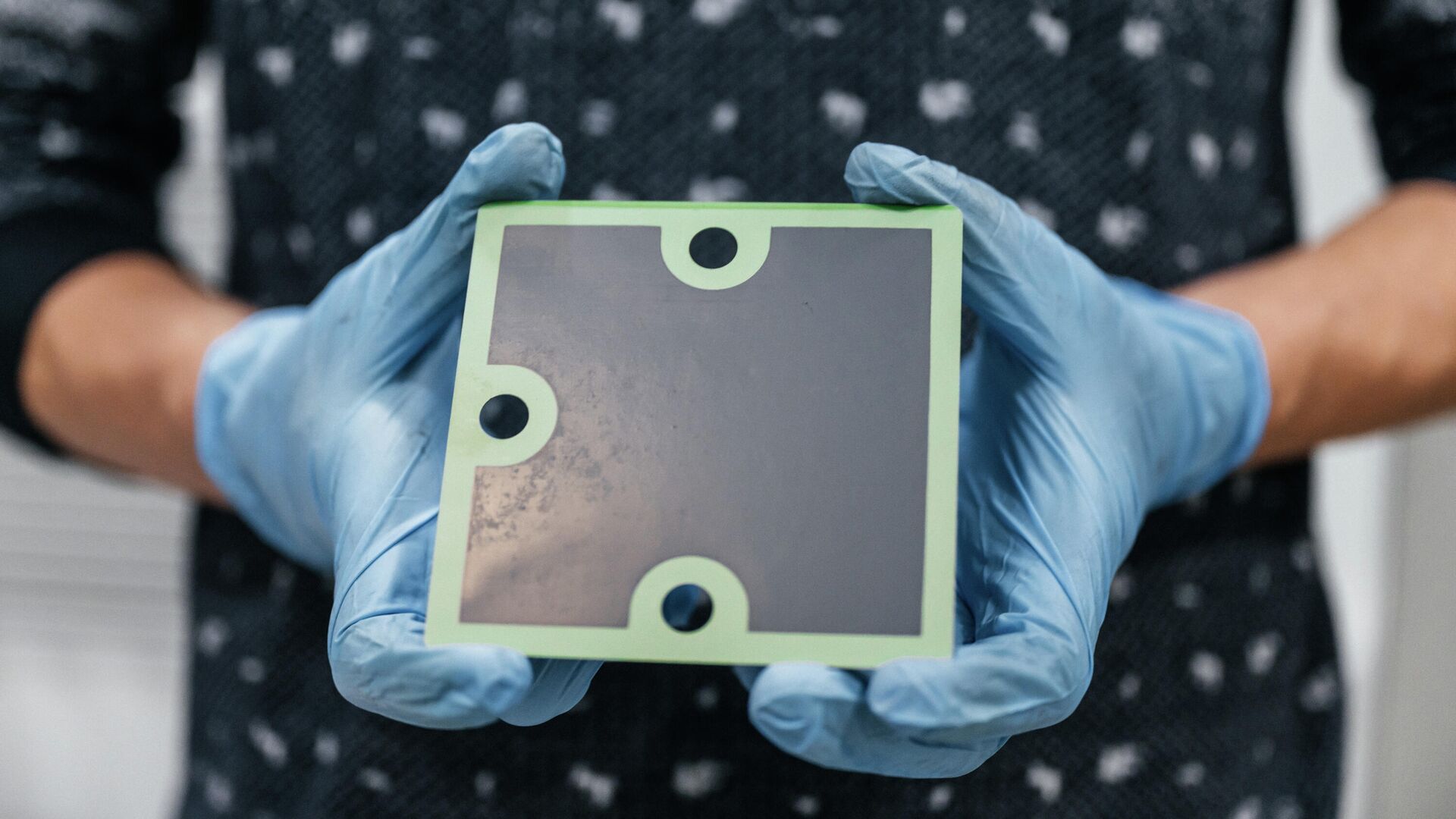

© Фото : ТПУОбразец топливного элемента

© Фото : ТПУ

Ученые Томского политехнического университета (ТПУ) разрабатывают твердооксидные топливные элементы для установок, вырабатывающих электроэнергию из углеводородного топлива или водорода. Вместе с учеными из Института сильноточной электроники СО РАН (ИСЭ СО РАН) они предложили новый метод получения одного из ключевых элементов топливной ячейки — электролита. Он позволит увеличить срок службы топливных элементов, сообщили в пресс-службе вуза.

По словам ученых, они впервые в России предложили использовать метод магнетронного распыления для создания электролита. С помощью этого метода они получили очень тонкий слой электролита, толщиной не более 5 микрон. Это позволило снизить температуру, при которой происходит выработка электроэнергии, на 100°С, что поможет увеличить срок службы топливных элементов.

Твердооксидные топливные элементы можно считать «сердцем» водородной энергоустановки. Они превращают энергию топлива в электрическую энергию и частично в тепловую без его сжигания. Твердооксидные топливные элементы могут работать с углеводородным топливом, например, с метаном и бутаном, а также с водородом.

Топливный элемент представляет собой пластину из трех слоев: катода, анода и электролита между ними. В энергетической установке на них с разных сторон подается, водород и воздух. Ионы кислорода и молекулы водорода встречаются и между ними происходит химическая реакция, в результате которой генерируется тепло и электроэнергия. Побочный продукт реакций — чистая вода.

У твердооксидных топливных элементов есть два серьезных преимущества, отметил доцент Научно-образовательного центра Б.П. Вейнберга ТПУ Андрей Соловьев.

«Во-первых, у них электрический коэффициент полезного действия достигает 60%, в то время как у тепловых, газотурбинных или атомных электростанций – 40%. Во-вторых, они экологичные, поэтому на них сегодня обращают внимание во всем мире. Однако они до сих пор широко не распространены, и ученые ищут методы и способы получения еще более эффективных, надежных и дешевых топливных элементов. В Томске давно успешно развивается направление нанесения тонкопленочных покрытий методом магнетронного распыления, поэтому мы решили попробовать наносить электролит именно этим методом. И получили толщину слоя в пять микрон – один из лучших результатов среди других методов нанесения электролитов», — рассказал он.

Электролит в топливном элементе играет роль барьера между молекулами водорода и кислорода, которые могут взорваться при прямом смешении. Слой электролита пропускает только нужные для безопасной реакции ионы кислорода. Сам электролит представляет собой тонкую пленку из диоксида циркония, стабилизированного иттрием, и оксида церия, допированного гадолинием. Наносят электролит на керамический анод.

«Суть метода магнетронного распыления заключается в выбивании (распылении) атомов вещества из поверхностных слоев мишени ионами рабочего газа, обычно аргона, и последующем их осаждении на подложке», — рассказал инженер Исследовательской школы физики высокоэнергетических процессов ТПУ Егор Смолянский.

В Томском политехе для нанесения таких покрытий была создана собственная вакуумная установка магнетронного распыления.

«Обычные твердооксидные топливные элементы работают при температуре около 850°С. Наши же за счет тонкого электролита – при температуре в 750°С. Снижение рабочей температуры увеличивает срок службы батареи топливных элементов, так как при меньшей температуре снижается скорость деградации материалов. Также тонкий электролит позволяет повысить плотность мощности. Это позволяет получать больше энергии при том же размере топливного элемента. Чтобы выяснить, насколько можно увеличить срок службы элементов, необходимо провести долгосрочные ресурсные испытания», — отметил Смолянский.

По инициативе ТПУ был создан консорциум «Технологическая водородная долина». Его участники будут вести совместные исследования и разрабатывать технологии для получения водорода, его транспортировки, безопасного хранения и использования в энергетике. В консорциум вошли Институт катализа СО РАН, Институт проблем химической физики РАН, Институт нефтехимического синтеза РАН, Самарский государственный технический университет и Сахалинский государственный университет.